En el mundo de la impresión 3D industrial, las tecnologías SLM y SLS son dos de las más avanzadas y utilizadas. Aunque sus siglas son parecidas, sus procesos, materiales y aplicaciones tienen diferencias clave que conviene conocer si quieres tomar la mejor decisión para tu empresa.

En este artículo voy a explicarte, de forma clara y cercana, en qué consiste cada tecnología, cuáles son sus diferencias principales, por qué en Additium 3D apostamos por la tecnología SLS como la opción ideal para muchas aplicaciones industriales y por qué el uso de poliamidas como el Nylon 12 ha hecho de esta técnica una de las más demandadas en sectores industriales.

Si quieres una visión más técnica y detallada, también puedes echarle un vistazo a nuestra página especializada sobre tecnología SLS, donde explicamos todo el proceso.

¿Qué es la tecnología SLM?

La tecnología SLM (Selective Laser Melting) es un proceso de fabricación aditiva que utiliza un láser potente para fundir completamente polvo metálico, creando piezas sólidas con gran precisión y resistencia.

Esta tecnología trabaja con materiales como acero inoxidable, titanio, aluminio o cobalto-cromo, ideales para sectores que demandan alta precisión, como la aeroespacial o médica.

¿Qué es la tecnología SLS?

La tecnología SLS (del inglés Selective Laser Sintering o sinterizado selectivo por láser) es un proceso de fabricación aditiva que utiliza un láser de alta potencia para fusionar partículas de polvo termoplástico, principalmente poliamidas como el Nylon 12, capa por capa, hasta formar una pieza sólida.

A diferencia de otras tecnologías de impresión 3D, el polvo no fusionado actúa como soporte natural, lo que permite imprimir piezas complejas sin necesidad de estructuras adicionales. Esto, a nivel industrial, es una ventaja brutal: más eficiencia, menos material desperdiciado y más libertad de diseño.

Si quieres profundizar en las propiedades, aplicaciones y ventajas de materiales como la Poliamida 12 o el PTFE con fibra, te invitamos a leer esta guía completa sobre impresión 3D con Poliamida, donde exploramos en detalle sus usos y beneficios en distintos sectores.

¿Quién inventó la tecnología SLS?

La tecnología SLS fue desarrollada en la década de 1980 por Carl Deckard, mientras era estudiante en la Universidad de Texas en Austin. En colaboración con su profesor Joe Beaman, crearon una de las primeras versiones funcionales del sistema SLS y fundaron la empresa DTM Corporation, que más tarde sería adquirida por 3D Systems.

Este invento supuso un antes y un después en la historia de la fabricación aditiva, y a día de hoy sigue siendo una de las tecnologías más utilizadas en entornos industriales por su fiabilidad, precisión y calidad mecánica.

Diferencias entre la tecnología SLS y la tecnología SLM

Una de las preguntas que más nos hacen en Additium 3D es sobre la tecnología SLM y SLS. Y aunque sus siglas se parezcan, son tecnologías diferentes tanto en proceso como en aplicación. Vamos a verlas más en profundidad:

Principales diferencias entre SLM y SLS

| Aspecto | Tecnología SLM | Tecnología SLS |

| Material | Polvo metálico (acero, titanio…) | Polvo termoplástico (poliamida) |

| Proceso | Fusión total del polvo metálico | Sinterización parcial del polímero |

| Coste | Elevado (material y maquinaria) | Más accesible y económico |

| Precisión | Muy alta, tolerancias micrométricas | Alta, pero orientada a piezas robustas y funcionales |

| Seguridad y entorno | Requiere atmósfera controlada, gases inertes | Manipulación más sencilla y segura |

| Aplicaciones típicas | Implantes médicos, aeroespacial | Piezas funcionales, prototipos y producción industrial de plástico |

1. Tipo de material utilizado

SLS trabaja principalmente con polímeros, especialmente poliamidas como el Nylon 12.

SLM está diseñado para trabajar con metales como acero inoxidable, titanio, aluminio o cobalto-cromo.

Esto ya marca una diferencia clave: el resultado final no solo es distinto en aspecto y peso, sino también en coste, resistencia y aplicaciones.

2. Proceso físico

En SLS, el láser sinteriza (funde parcialmente) las partículas de polvo para que se adhieran entre sí capa a capa.

En SLM, el láser funde completamente el polvo metálico, creando una pieza sólida de forma similar a cómo se forja una pieza metálica.

La sinterización de SLS implica menos energía que el derretimiento total del metal en SLM, lo que significa equipos menos costosos y procesos más accesibles para muchas empresas.

3. Coste de producción

SLS suele ser más accesible en términos de costes operativos, materiales y mantenimiento de equipos.

SLM implica costes más altos, tanto por el precio del polvo metálico como por la maquinaria y el control ambiental necesario.

Además, los tiempos de preparación y postprocesado de las piezas metálicas son mayores en SLM, lo que se traduce en un coste total por pieza mucho más elevado.

4. Precisión y tolerancias

SLM ofrece tolerancias muy ajustadas y acabados superficiales ideales para piezas que requieren una alta precisión dimensional, como implantes médicos o componentes aeroespaciales críticos.

SLS, aunque también ofrece alta precisión, está más pensado para piezas funcionales de plástico que requieran robustez, pero no necesariamente tolerancias micrométricas.

5. Seguridad y condiciones de trabajo

El polvo metálico utilizado en SLM es más reactivo y peligroso de manipular. Se requiere atmósferas controladas con gases inertes (como argón o nitrógeno), equipos de protección específicos y medidas de seguridad estrictas.

En SLS, los polímeros como el Nylon 12 son más seguros de manejar, lo que facilita la implementación del proceso en entornos más flexibles.

¿Por qué elegir la tecnología SLS para impresión 3D industrial?

Aunque la tecnología SLM ofrece también unas características técnicas impresionantes, en Additium 3D trabajamos codo a codo con empresas que necesitan producir piezas robustas, duraderas y con geometrías complejas. Y aquí es donde la tecnología SLS brilla con luz propia:

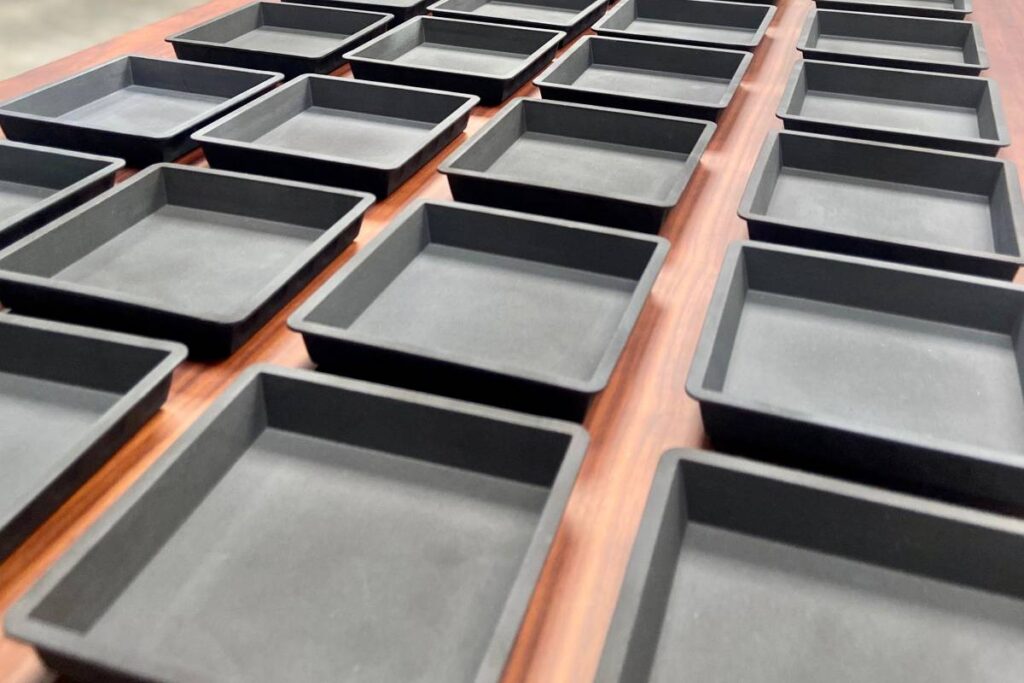

- Piezas funcionales sin soportes, gracias al polvo no fusionado que soporta las geometrías complejas sin necesidad de estructuras adicionales.

- Materiales con excelentes propiedades mecánicas y resistencia térmica, química y mecánica similares a piezas inyectadas.

- Optimización de tiempos y costes, permitiendo imprimir varias piezas a la vez y maximizando la productividad.

- Libertad de diseño real: sin restricciones ni costes adicionales por soportes.

Además, el uso del Nylon 12 en SLS ofrece una combinación única de rigidez, durabilidad y resistencia química que permite fabricar piezas finales, no solo prototipos.

Tecnología SLS y poliamida: el combo perfecto

Uno de los materiales más utilizados en la tecnología SLS es la poliamida, especialmente el Nylon 12, un termoplástico que destaca por su rigidez, durabilidad y resistencia química.

El Nylon 12 permite fabricar piezas que pueden usarse directamente como componentes finales, sin comprometer ni la funcionalidad ni la resistencia.

En Additium 3D llevamos años apostando por la tecnología SLS con poliamida, especialmente Nylon 12, por sus ventajas:

- Alta resistencia al impacto y a la fatiga

- Estabilidad frente a la humedad y cambios térmicos

- Resistencia a productos químicos, aceites y combustibles

- Biocompatibilidad

Por eso, cuando hablamos de tecnología SLS poliamida, hablamos de una solución profesional que va mucho más allá del prototipado.

¿Por qué confiar en Additium 3D para tus piezas en SLS?

Podrías pensar que este tipo de tecnología solo está al alcance de grandes empresas. Pero la realidad es que en Additium 3D hemos apostado por democratizar el acceso a la fabricación aditiva industrial.

Somos de las pocas empresas en España con equipos propios de tecnología SLS 3D, lo que nos permite controlar todo el proceso: desde el diseño, pasando por la impresión, hasta la entrega final. Esto nos da:

- Rapidez en la entrega: Al no subcontratar, podemos imprimir más rápido y reducir los plazos al mínimo.

- Precios competitivos: Menos intermediarios, menos costes añadidos.

- Atención personalizada: Somos cercanos, resolvemos dudas y te acompañamos en cada paso del proceso.

Si tienes un archivo CAD listo, podemos darte presupuesto en menos de 24 horas. Y si no lo tienes, también te ayudamos a diseñarlo. Así de fácil.

La tecnología SLS está aquí para quedarse

La tecnología SLS ha dejado de ser una novedad para convertirse en una herramienta imprescindible en la fabricación industrial. Si trabajas en una empresa que necesita prototipos funcionales, piezas personalizadas o tandas cortas con calidad profesional, esta tecnología puede ser tu gran aliada.

Y si buscas un partner con experiencia, equipos propios y un trato cercano, en Additium 3D estamos encantados de ayudarte a transformar tu producción industrial. Escríbenos y cuéntanos qué necesitas.