En los últimos años, la impresión 3D por fusión en lecho de polvo (PBF) se ha consolidado como una de las tecnologías más revolucionarias en la fabricación aditiva. A diferencia de otros métodos de impresión 3D más limitados, la PBF ofrece una libertad de diseño sin precedentes, permite producir piezas funcionales con geometrías imposibles de fabricar por inyección o mecanizado, y ha abierto un nuevo horizonte para sectores como el automovilístico, aeronáutico, médico o industrial.

En Additium 3D lo vemos cada día: donde antes había limitaciones, hoy hay oportunidades reales de fabricar más rápido, con más precisión y sin moldes.

¿Qué es la fusión por lecho de polvo (PBF)?

La fusión por lecho de polvo (del inglés Powder Bed Fusion, PBF) es una tecnología de fabricación aditiva en la que una capa muy fina de material en polvo (normalmente polímeros, metales o composites) se deposita sobre una plataforma de impresión. Luego, un láser o fuente de energía térmica funde selectivamente el polvo en las áreas correspondientes al diseño 3D.

Capa a capa, el proceso va repitiéndose hasta crear una pieza sólida, precisa y completamente funcional.

Una vez finalizada la impresión, se retira el polvo no fusionado, que puede reutilizarse en futuras impresiones, haciendo que el proceso sea eficiente y sostenible.

¿Qué es la impresión 3D por fusión en lecho de polvo?

Cuando hablamos de impresión 3D por fusión en lecho de polvo, nos referimos a un conjunto de tecnologías que comparten el mismo principio: utilizar calor o energía láser para fundir finas partículas de polvo y formar una pieza sólida.

Entre las más conocidas encontramos SLS (Selective Laser Sintering), SLM (Selective Laser Melting) y MJF (Multi Jet Fusion), todas ellas aplicables según el tipo de material o precisión que se requiera.

Este tipo de impresión 3D destaca porque no necesita soportes adicionales –el propio polvo actúa como soporte durante la fabricación–, lo que permite producir formas complejas, cavidades internas, estructuras ligeras y ensamblajes articulados en una sola impresión.

Funcionamiento del proceso PBF paso a paso

La magia de la impresión 3D PBF está en su método: un proceso tan preciso como innovador. Veamos cómo funciona la fusión en lecho de polvo paso a paso y por qué está marcando un antes y un después en la fabricación industrial.

- Diseño digital (CAD): todo comienza con el diseño de la pieza en un software CAD, donde se define cada detalle geométrico.

- Preparación del archivo y parámetros: el diseño se convierte en un archivo STL y se configuran parámetros de impresión como grosor de capa, temperatura o tipo de material.

- Deposición de polvo: una fina capa de material (de unas décimas de milímetro) se extiende sobre la plataforma de impresión.

- Fusión selectiva: un láser (o cabezal térmico, en el caso del MJF) funde selectivamente el polvo según las coordenadas del diseño.

- Repetición por capas: el proceso se repite capa a capa hasta completar la pieza.

- Enfriado y recuperación del polvo: al finalizar, la pieza se deja enfriar y se separa del polvo no fusionado, que se recicla.

- Postprocesado: se eliminan residuos, se limpian las superficies y, si es necesario, se aplican tratamientos o acabados adicionales.

El resultado son piezas de alta precisión, con tolerancias ajustadas y propiedades mecánicas comparables –e incluso superiores– a las obtenidas por métodos tradicionales.

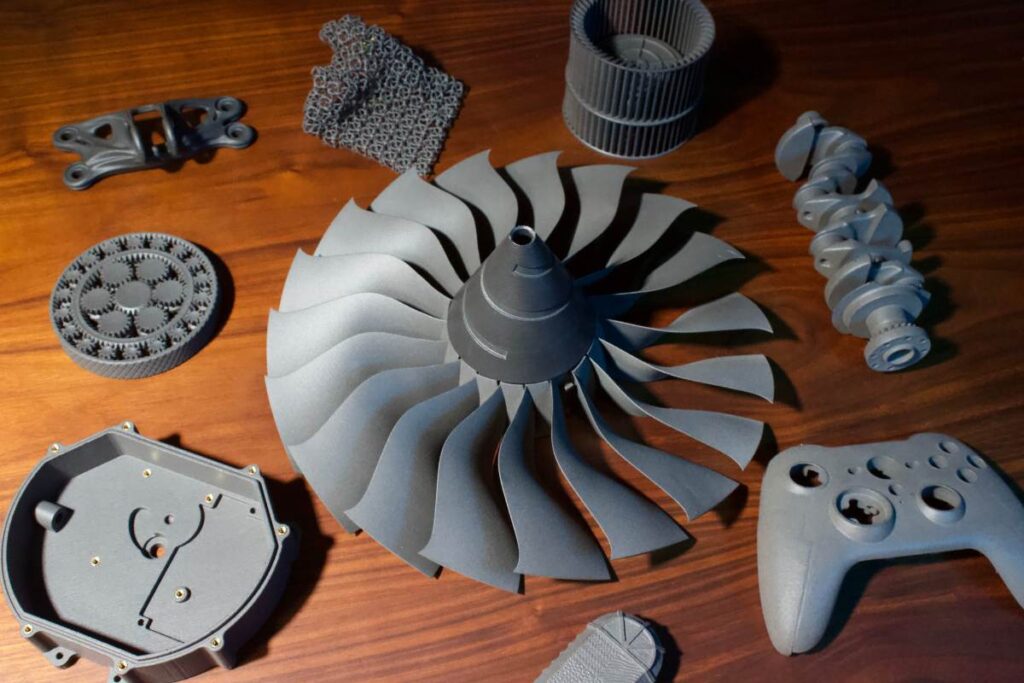

Tipos comunes de tecnologías PBF

Dependiendo del material y la aplicación, existen diferentes variantes del proceso PBF. Las más utilizadas son:

1. SLS (Selective Laser Sintering)

Utiliza un láser de alta potencia para sinterizar (fusionar parcialmente) partículas de polímero, como el nylon (PA12 o PA11).

Es ideal para piezas funcionales, utillajes, prototipos o series cortas, y ofrece una gran resistencia y estabilidad dimensional.

En Additium 3D empleamos esta tecnología para producir cientos de piezas cada día, optimizando tiempos y costes de fabricación.

2. SLM (Selective Laser Melting)

Esta variante se utiliza con metales (acero inoxidable, titanio, aluminio, cobalto-cromo, etc.).

El láser funde completamente el polvo metálico, creando piezas densas, resistentes y de alta precisión.

Es una solución habitual en sectores como aeronáutica, automoción o medicina.

3. MJF (Multi Jet Fusion)

Desarrollada por HP, utiliza agentes de fusión y energía térmica en lugar de láseres.

Ofrece acabados más uniformes, alta velocidad y precisión, siendo perfecta para producciones en serie y geometrías complejas.

En Additium 3D trabajamos también con MJF para proyectos que requieren gran volumen de producción y plazos reducidos.

Ventajas de la impresión 3D por fusión en lecho de polvo

- Libertad total de diseño: permite fabricar geometrías imposibles con otros métodos.

- Alta precisión y calidad superficial.

- Sin necesidad de soportes: el polvo actúa como soporte durante la impresión.

- Ideal para piezas funcionales: no solo prototipos, sino componentes finales.

- Menores tiempos de producción: piezas listas en días, sin moldes ni utillajes.

- Materiales técnicos y resistentes: desde plásticos de ingeniería hasta metales de alto rendimiento.

- Sostenibilidad: reutilización de polvo y reducción de residuos.

Aplicaciones reales: cómo la PBF está revolucionando la fabricación industrial

En Additium 3D aplicamos esta tecnología a diario en múltiples sectores, con resultados medibles y reales:

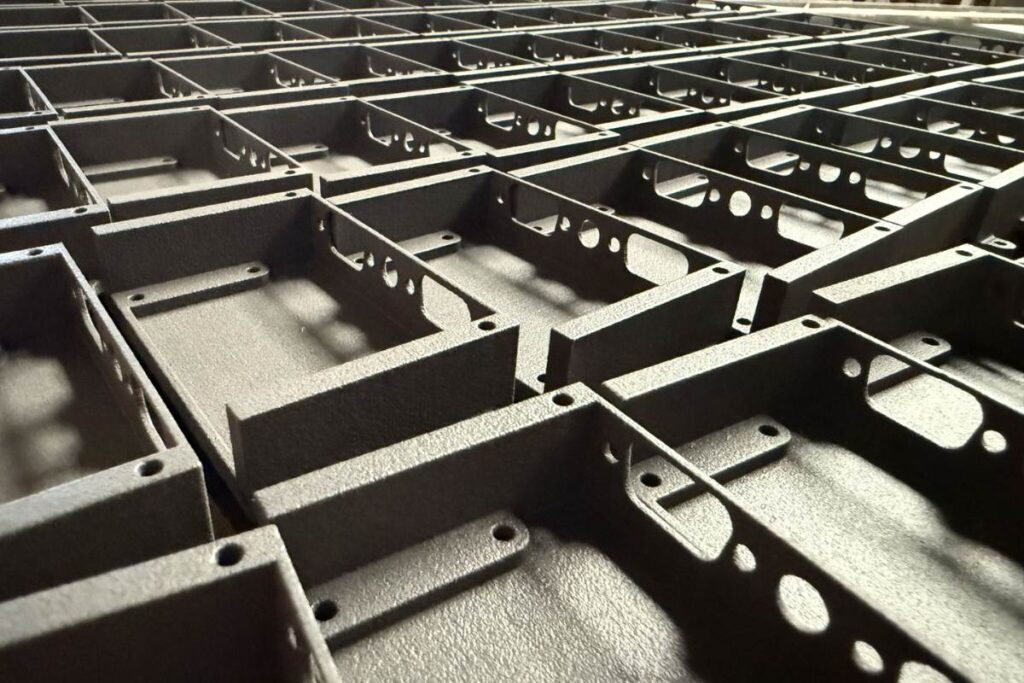

Automoción

Fabricamos conductos, soportes, carcasas, utillajes y piezas funcionales con precisión milimétrica.

Ejemplo: una empresa del sector necesitaba un utillaje que con inyección tardaría 3 semanas; con PBF lo entregamos en 3 días, reduciendo tiempos de puesta en marcha un 70 %.

Aeronáutica

Creamos componentes ligeros y optimizados que reducen el peso total de las aeronaves. Gracias al diseño para fabricación aditiva (DfAM), eliminamos uniones y mejoramos la eficiencia estructural.

Medicina

Diseñamos y producimos soportes anatómicos personalizados y piezas certificadas para contacto con la piel. Ejemplo real: un soporte flexible y adaptable para catéteres, con acabado perfecto y alta durabilidad.

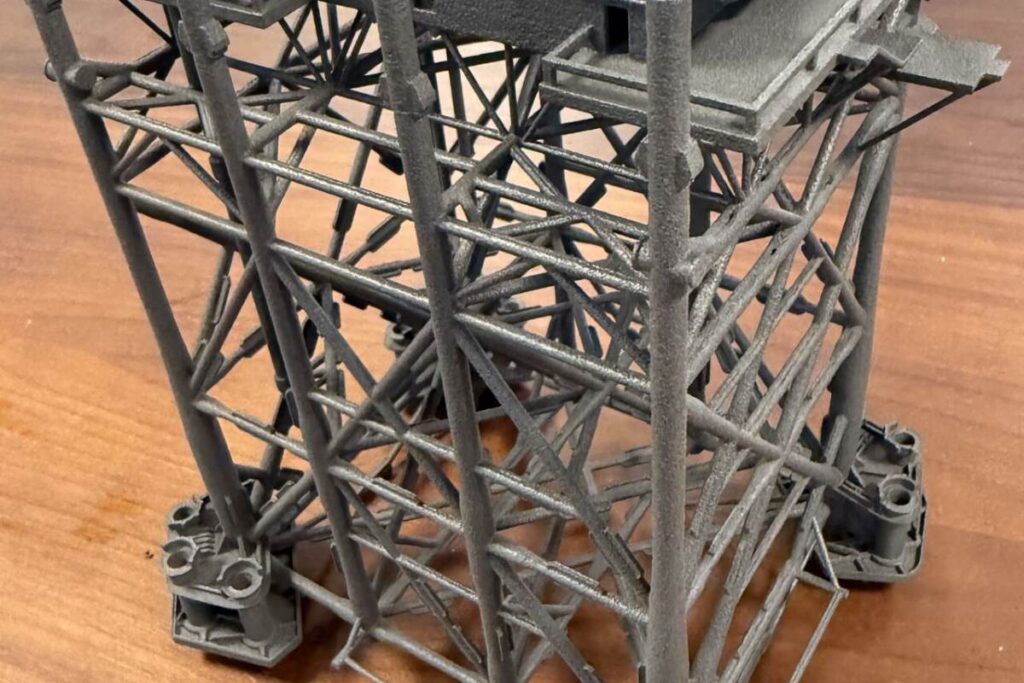

Ingeniería y arquitectura

Realizamos maquetas y modelos estructurales precisos, permitiendo validar proyectos antes de ejecutar obra o producción.

¿Qué se necesita para que se produzca la fusión?

Para que el proceso PBF sea exitoso, se necesitan tres elementos esenciales:

- Material en polvo (polímero o metal) de alta calidad y granulometría uniforme.

- Fuente de energía controlada, normalmente un láser o sistema de fusión térmica.

- Entorno controlado: temperatura, atmósfera y calibración del equipo garantizan la precisión del proceso.

¿Qué tipo de tecnología de impresión 3D utiliza un láser para fusionar polvos finos?

Las tecnologías SLS y SLM son las que utilizan láseres de alta potencia para fusionar polvos finos de material.

En el caso del SLS, el material se sinteriza parcialmente (ideal para polímeros), mientras que en el SLM se funde completamente (para metales).

Ambas ofrecen una excelente precisión, propiedades mecánicas superiores y libertad de diseño total.

¿Qué tipo de impresoras utilizan la tecnología de fusión de polvo?

Las impresoras que utilizan PBF están equipadas con:

- Cámaras de fusión controladas por temperatura.

- Sistemas de distribución uniforme del polvo.

- Uno o varios láseres o cabezales térmicos de alta potencia.

- Software especializado para optimizar la trayectoria y densidad de cada capa.

En Additium 3D utilizamos impresoras industriales de tecnología SLS y MJF, capaces de fabricar series cortas y medias con una precisión de hasta 0,1 mm, garantizando repetibilidad y calidad constante.

Additium 3D: expertos en impresión 3D PBF para empresas

En Additium 3D llevamos años ayudando a empresas de distintos sectores a reducir costes, tiempos y complejidad de fabricación mediante tecnologías de fusión en lecho de polvo (PBF).

No solo imprimimos piezas: ofrecemos consultoría, diseño optimizado, prototipado y fabricación bajo demanda, adaptándonos a cada necesidad y volumen.

Si quieres descubrir cómo esta tecnología puede ayudarte a innovar y ganar eficiencia, reserva una consultoría gratuita con nuestro equipo.

La fusión por lecho de polvo (PBF) es una tecnología de fabricación aditiva que crea piezas tridimensionales a partir de capas finas de material en polvo. Cada capa se funde selectivamente mediante una fuente de energía —normalmente un láser o haz de electrones— siguiendo las indicaciones de un modelo 3D digital.

El resultado es una pieza sólida, resistente y con un nivel de detalle muy alto. Este proceso permite fabricar geometrías imposibles de conseguir con métodos tradicionales, ya que no requiere moldes ni herramientas.

Para que el proceso de fusión por lecho de polvo se lleve a cabo correctamente, se combinan tres elementos esenciales:

Material en polvo adecuado, que puede ser plástico, metal o incluso cerámico, con una granulometría muy fina y uniforme.

Fuente de energía controlada, normalmente un láser de alta precisión o una fuente térmica que aporte la temperatura necesaria para fundir el polvo selectivamente.

Entorno calibrado y controlado, que garantice la temperatura, la humedad y la atmósfera adecuadas durante todo el proceso, evitando deformaciones o imperfecciones en la pieza final.

La combinación de estos factores asegura una fusión precisa y homogénea capa a capa.

Existen varias tecnologías dentro de la familia PBF, pero las más comunes que utilizan láser como fuente de energía son:

SLS (Selective Laser Sintering): utilizada principalmente con materiales poliméricos como PA12, PA11 o TPU. El láser sinteriza el polvo, es decir, lo funde parcialmente, creando una unión sólida entre las partículas.

SLM (Selective Laser Melting) o DMLS (Direct Metal Laser Sintering): empleadas para metales, donde el láser funde completamente el polvo metálico, permitiendo fabricar piezas con propiedades mecánicas muy similares a las obtenidas por fundición o mecanizado.

Estas tecnologías ofrecen gran precisión, libertad de diseño y un nivel de acabado excelente.

Las impresoras que trabajan con tecnología de fusión por lecho de polvo son equipos industriales de alta gama, diseñados para entornos de producción exigentes.

Entre las más conocidas se encuentran:

Sistemas SLS para materiales plásticos, ideales para series cortas, prototipos funcionales y piezas de uso final.

Sistemas MJF (Multi Jet Fusion), que combinan la fusión térmica con agentes de fusión y detalle para lograr mayor precisión y productividad.

Equipos SLM o DMLS, especializados en metales, usados en sectores como la aeronáutica, automoción o medicina avanzada.

En Additium 3D, trabajamos con tecnología PBF industrial, capaz de producir piezas complejas, ligeras y resistentes, adaptadas a las necesidades de cada sector.